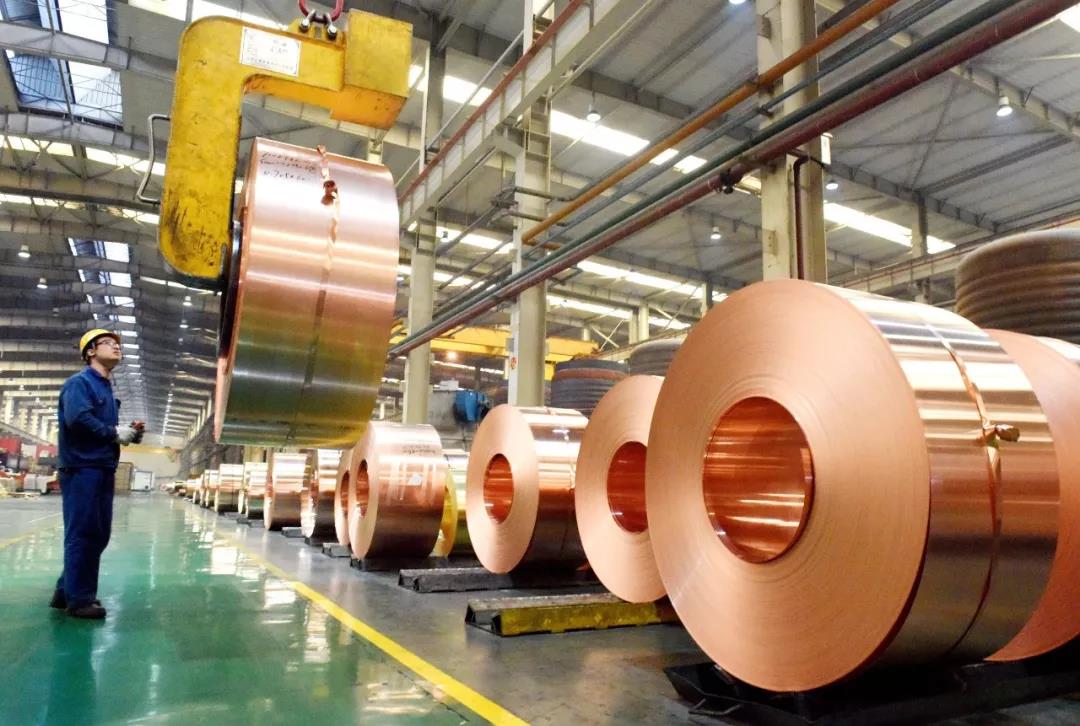

铜,因其具有优良的导电性和导热性及延展性等特点,故被广泛应用到电子行业、电器行业、建筑行业、交通运输、机械制造等领域,电子电器行业的铜消费量最高。国家经济发展阶段与铜材的需求量和结构密切相关。过去100年间,随着工业化的深入、电气化的来临,铜的需求也在不断增加。近年来,随着产品的复杂化与电子化,对铜的需求,尤其是铜箔的需求不断增加。全球铜材消费主要集中在电力设备、建筑、交通运输、家用电器等领域。从消费结构上来说,电力设备占31%,建筑地产占30%,基础设施占15%,交通运输和其他工业需求均占12%。

进入新世纪以来,我国铜加工材行业发生了翻天覆地的变化,已经逐步完成了向现代铜加工材的转变。目前,我国铜加工材约有250种合金,近千个产品品种,是世界上产品最丰富的国家之一。主要铜材产品包括铜杆线、铜管、铜板带、铜棒和铜箔,从加工材的比例来看,铜杆线占比最大,约53%;铜管、铜板带、铜棒占比较为一致,大约在12%-13%之间;铜箔占比最小,只有2%。国家统计局数据显示,2020年,国内铜材产量为2045.5万吨,同比增长2.7%。其中,排名前十的省份为江西、江苏、浙江、广东、安徽、山东、甘肃、河南、湖南和湖北,十个省的铜材产量共1839.9万吨,占总产量的89.9%,其中,排名第一的江西省铜材产量为384.8万吨,同比增长4.7%。

铜加工产业是我国有色金属工业的重点发展产业之一。铜加工产业在国民经济建设中发挥着巨大的作用,因此对铜材的需求量也在不断增加。尽管我国是铜材生产和消费大国,铜材生产量和消费量位居世界前列,但我国铜矿资源匮乏,铜矿资源供应形势不容乐观,铜加工产业仍面临很多严峻的问题,主要表现在以下三个方面:

对外依存度高,威胁国家安全

铜精矿呈粉末状,是冶炼铜的原材料。我国是世界上排名第一的铜生产和消费大国,对铜资源有着巨大的需求。安泰科数据显示,由于近年来国内冶炼产能扩张迅速,我国对铜精矿的需求量增长远高于国内产量增幅和增速,国内铜精矿产消(产量和消费量)缺口逐步扩大,2020年缺口已经达到542万吨。近几年,进口铜精矿也有较快增长,考虑到冶炼厂特别是新建冶炼厂的生产铜精矿自给率仅为30%,严重依赖进口,对外依存度达70%以上。我国历年铜精矿生产量呈逐年增加趋势,最近几年趋于平稳,但还需要大量进口国外铜精矿才能满足自身需求。结合我国铜精矿生产能力与规模,我国铜精矿自给率将会再度下降,仍然需要大量进口国外铜精矿资源,这势必会增加我国对铜精矿的依存度。因此,我国铜精矿严重依赖进口,这将严重威胁到我国的资源与经济安全。

集中度趋向离散化,制约企业发展

我国是世界上铜材生产企业最多的国家,截至2021年,已有1400多家铜材生产加工企业,而年产量达到5万吨以上的企业仅有12家,没有特大型铜加工企业,小型企业所占比重较大,产业集约化程度低。由于企业规模小,投入的资金有限,不能形成规模经济,在市场经济不断发展的今天,不具备较强的抵御风险能力。我国铜产业相对分散,铜产业集约化程度较低,许多小型企业盲目发展和低水平重复建设现象严重,难以实现铜资源及再生铜资源的规范化和集约化利用。2003年以来,在铜价逐步走高和国内需求旺盛的形势之下,国内铜冶炼产业快速发展。但是,这种扩张形势主要是小冶炼厂的大量兴建,而非大型铜企业的扩张建设,仍然不具有较强的国际竞争力。这种无序扩张的形势加剧了铜冶炼厂对铜精矿的竞争,导致矿商竞相压低冶炼费,严重制约了我国铜产业的良性发展。因此,我国铜产业布局急需调整,不断提高产业集约化程度,使铜产业进入良性发展的轨道。

创新能力不强,企业竞争能力差

我国许多铜加工企业,技术装备水平低下,产出规模小,产品的技术含量低。与当前世界铜材生产的大型、精密、自动化控制发展趋势相比,我国铜材生产企业与发达国家之间还存在很大差距。尤其是在研发资金投入不足,整体创新能力薄弱,自主知识产权的核心技术研发不足等方面表现尤为明显。我国铜材生产的熔铸、轧制等工艺技术与国际先进水平相比仍比较落后,几乎没有先进技术装备,无法应对日趋激烈的国际化竞争。铜加工业是一项技术密集型产业,铜材强国凭借多年的技术积累与专业化的人才队伍,能够实现专业化、规模化、自动化生产,使铜材生产不仅能够精益求精还能够大批量生产。然而,我国相比于铜材强国,不具备创新的技术氛围,更无法实现专业化和大规模生产,所生产的产品不具备较强的国际竞争力。

总之,我国铜加工产业的整体实力与国际先进水平相比还有很大的距离,需要不断提升我国铜加工产业的竞争力。

我国铜加工产业高质量发展策略建议

深挖铜资源潜力,加强国际找矿合作

自然资源部发布的《中国矿产资源报告2021》显示,2020年全国铜矿查明资源储量为2701.3万吨,其中前五名分别是西藏736.0万吨、江西625.1万吨、云南361.36万吨、甘肃202.6万吨和新疆156.9万吨。和全球铜矿资源相比,我国铜矿资源相对匮乏,目前暂时无法完全满足国内经济发展的需要。首先,要对广大地区进行勘察,寻找铜矿资源,逐步加大对国内铜矿资源的开发力度,不断挖掘国内铜矿资源潜力,实现国内铜加工产业的稳定发展。其次,要加强国际矿山勘察和矿山开发合作,拓宽国外视野,积极寻求外部铜矿资源。加强我国西部地区铜矿的开发力度,进一步寻找新的铜矿资源。我国西部地区蕴藏着丰富的铜矿资源,亟待采矿工作者们去开采。实施铜资源“走出去”战略,加强国外找矿勘查工作。国内铜矿资源需要进一步挖掘,同时也要大力开发利用境外铜矿资源。例如组织跨国集团或在国外投资建立稳定、高效运转的矿厂,比如可以在非洲铜矿资源丰富的国家,如赞比亚、南非投资建厂,进行铜矿的开采、选冶和矿物加工等;积极与世界各国合作,加强贸易往来并建立贸易关系,改变原先铜矿进口单一的局面,不断拓宽铜矿进口的来源,以多种形式进口铜产品等。既降低对单一国家铜材进口的依存度,又有利于满足我国日益增长的铜资源需求,解决我国铜资源紧缺问题。

实施集团化和名牌战略

国外发达国家实践表明,建立大型企业集团有很多的优点,比如有利于新技术、新产品的研发,有利于降低企业的生产成本,有利于资源和人才的合理配置,特别有利于市场开拓和竞争。目前,我国有1400多家铜材生产企业,铜材生产量位居世界第二位,然而我国铜加工产业只是处于大而不强的境地,在市场竞争中,只有竞争,没有联合,无法保证铜加工产业的持续健康发展。面对铜材强国的铜材企业规模的不断扩大,以及不断提高的生产高度集中化和现代化的潮流,通过兼并、重组、收购、投资、形成战略联盟等手段组成大型或特大型企业集团和跨国集团,并纷纷进军我国市场,与我国铜加工产业竞争。我们必须清醒地认识到,建立大型企业集团是改变目前局面,实现大而强的关键一步,也是发展现代工业的基本趋势。通过改组、改造、重组、联合、建立大型铜加工集团,是我国铜加工企业发展的必由之路。名牌战略是保证能够在市场竞争中取胜的关键因素。特别是在我国铜加工产业整体竞争实力弱于铜材强国的情况下,培育名牌产品,提高产品品质,充分发挥人力资源优势,以低成本高质量的名牌产品进行国内外市场竞争尤为重要。因此,大力实施集团化和名牌战略是世界铜加工产业重要的发展趋势,我国要快速适应现代工业的发展,培育自己的品牌,打响自己品牌的知名度,才能在国际市场立足。

生产规模的大型化和专业化

企业生产的大型化和规模化,能够提高生产效率,产生规模效益。国外大多数铜材企业均实现生产的大型化和规模化,新建铜板带加工企业规模都在20万-50万吨左右,大型的在70万-80万吨左右。然而,我国大部分企业规模小,大型企业年产量仅在10万吨左右,产量与国外铜材企业有很大差距,很难与国外企业竞争。因此,为了提升我国铜材企业的竞争力,以后要向生产规模大型化发展。另外,铜材的生产与加工是一项技术密集型产业,产品的质量与所采用的技术和装备密切相关,而专业化生产可以使企业集中精力,把铜材质量提上去,为扩大生产规模,采用先进适用技术,从而提高产品品质和稳定性,还能有效降低成本。

为了企业能更好地集中财力、物力、人力,使其产品、设备、资源、人才和资本等方面得到更大程度的优化,在专业产品上形成局部的优势,使其技术经济指标和竞争力获得明显提高,需要专业化生产。同时,全球化的市场竞争迫使企业需要不断创新,不断生产出质优价廉、品种规格多样的产品,而这些只有专业化生产才能办到。目前,由于我国铜材企业发展普遍追求大而不全,真正专业化的高水平企业不多,这也是导致我国铜材企业很难与国外先进企业竞争的原因之一。所以,今后我国铜材企业生产需向专业化发展,打造企业生产特色,改变目前企业生产单一雷同的局面,才能使我国铜材企业发展进入良性循环。

扩大产品品种和改善质量,增加有效供给

铜材作为支柱产业所必须的主要配套材料,其发展应与我国支柱产业和高新技术产业发展相适应。目前我国铜加工产业多是以生产低档铜材为主,目前的技术尚无法生产很多高性能、高精度铜材,因此我国高档铜材主要以进口为主。现代工业对铜材提出了更高的要求,各国对高精度、高性能、高可靠的铜材需求越来越高。

为满足要求,面对日趋激烈的国际市场,今后我国铜加工产业重点在于扩大产品品种和改善产品质量,向电子、通讯、汽车等产业提供高精度和高性能铜材,重点发展水箱铜带、变压器铜带、电解铜箔、超长冷凝管等主要产品,特别是电解铜箔和变压器铜带,国内供应短缺,供需矛盾较大。另外,汽车工业需要的超薄水箱铜带,空调行业需要的高散热性能空调管,电力工业需要的超长冷凝管也是短缺品种,有进一步发展的潜力。我国铜加工产业应该加快技术创新并不断进行产业结构调整,除在传统领域保持稳定发展外,还要积极与新能源产业、新料产业等领域合作,开发新兴铜材,不断提高产品附加值,抢占高端铜材市场。因此,我国铜加工产业要在技术层面有所突破,增加科研投入,进行科研技术攻关,攻克技术难题,引进国外先进生产加工车床和工艺,提高产品的质量,增加产品的品种,生产更多的高精尖新铜材,以满足国内以及国际上对高档铜材的需求。

优化产业结构,拓宽铜产业链

我国应加强与世界上铜材强国的交流合作,借鉴并学习国际先进经验和技术,以此增强我国铜加工产业科技水平。在加工技术方面,应改变原有落后的生产方式,提升铜材技术含量和附加值,促进铜材向高精端方向发展,不断拓宽铜产业链。我国还应该重点研究开发经济发展中所需要的高端复合材料、信息通信材料、液压传感材料、航空航天材料等设备,不断完善和优化铜产业结构,切实提高铜加工产业国际竞争力。另外,还应该通过横向整合产业链的方法,拓宽铜产业链,减少产业链上相同类型企业数量,根据实际具体情况,使各种类型企业处在合理的范围之内,以此提高产业集中度。通过产业链的横向整合,可以使资源得到更好地配置,扩大市场占有率,提高企业竞争力,从而获得更多的利润。我国目前还存在着大量的铜材小型企业,小型企业应向着专业化方向发展。更为重要的是要在产业链中,通过兼并收购、联合投资等形式建设铜材龙头企业,重点建成铜材大企业或集团,不断提高铜材企业占有率和获利能力。铜加工产业链上下游的小型企业,要因地制宜,顺应国际形势发展,改变原先大而全的发展模式,朝着小而精的专业化方向发展。小型企业或可以通过兼并重组的方式形成战略联盟,实行集约化经营,从而改变目前产业产品品种单一、产业内部过度甚至恶性竞争的状况,使我国铜加工产业形成良性发展的局面。

上一条:铝行业运行特点及形势分析

下一条:铝行业运行特点及形势分析